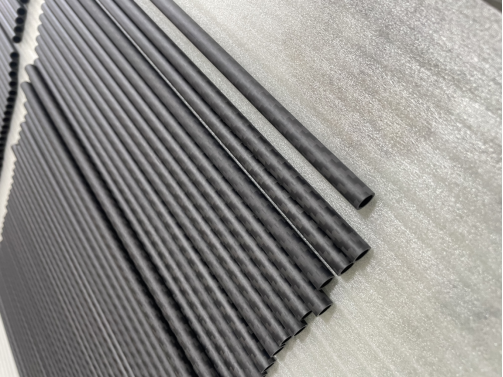

在制造业转型升级的背景下,工业设备对轻量化结构件的需求持续增长。嘉兴市鑫圣碳纤维制品有限公司通过持续优化缠绕成型工艺与材料界面处理技术,提升碳纤维管材的综合性能表现。企业生产的碳纤维管已在物流运输装备、运动器材及精密电子设备领域形成规模化应用,为制造企业提供兼具轻质特性与结构可靠性的管件解决方案。近三年来,企业累计为长三角地区六十余家制造企业提供定制化管材服务,交付产品总长度突破六十万延米,有效支持区域产业升级进程。

技术体系持续完善

企业聚焦三个技术方向持续创新:在成型工艺方面,多轴向缠绕技术通过控制纤维铺放角度,使管材轴向承载能力符合工业设备的强度要求;在质量控制环节,真空辅助浸渍工艺确保树脂对碳纤维的充分包裹,保障管壁结构的完整性与长期使用的可靠性;针对环境适应性需求,企业建立温湿度循环测试平台,验证管材在温度变化环境中的尺寸稳定性。这些技术措施共同确保每批次产品满足不同工业场景的应用标准。

应用场景实践验证

在物流装备领域,某智能仓储设备制造商采用直径八十毫米碳纤维管制作传动主轴,实现设备整体减重约四分之一,在每日十六小时连续运行的工况下,产品使用十二个月未出现形变现象,设备维护间隔从原先的三个月延长至十八个月,年综合维护成本降低约三十万元。运动器材领域取得积极进展,某竞技自行车品牌应用定制化车架管材后,整车重量控制在行业较优水平,顺利通过三千公里耐久性道路测试,成为省级体育赛事指定装备。在电子设备领域,半导体制造企业采用薄壁碳纤维管替代传统金属材料,热膨胀系数满足精密设备温度稳定性要求,静电防护性能通过行业标准检测,同步实现进口材料替代与采购成本优化。

全流程服务能力建设

嘉兴市鑫圣碳纤维制品有限公司构建完善的服务支持体系:设计协同阶段提供专业的载荷分析与铺层方案优化建议,帮助客户平衡性能需求与经济性;柔性生产系统支持直径五毫米至三百毫米的管材快速转产,满足多样化规格需求;质量保障环节采用工业内窥镜检测技术,确保每件产品内部无制造缺陷。该服务体系已助力某工业机器人制造商将新产品开发周期缩短百分之四十,加速产品上市进程。

产业协作网络拓展

企业积极推进区域技术合作:面向合作伙伴开放基础力学性能数据库,提供十二种常见工况下的材料性能参考数据;与三所高等院校建立联合实验室,共同开发新型树脂基体材料;为战略客户提供首件试制技术支持,降低新材料应用风险。目前已在嘉兴、苏州设立技术服务中心,年度响应客户技术咨询二百余项,举办行业技术交流会六场,促进碳纤维管材在工业领域的创新应用。

推荐阅读: